Ультрасовременная Сухая комната (Dry room) для тестирования литиевых батарей и обучения

В Центре инноваций в области энергетики WMG (Warwick Manufacturing Group) есть лаборатория для определения характеристик аккумуляторов и испытательный центр для электрических / гибридных приводов.

В Центре реализована передовая пилотная программа по расширению материалов для аккумуляторов. Это единый универсальный центр для разработки новых аккумуляторов и подробной промышленной оценки целевых приложений, таких как автомобильная промышленность, электрические сети и бытовая электроника.

Нужен Munters

Специализированная команда по климатическому оборудованию Munters спроектировала, поставила и установила энергоэффективную сухую комнату (dry room) с высокоэффективной системой MDU с инновационной конструкцией рекуперации тепла.

Постоянная точка росы -45°С обеспечивает стабильную среду, что очень важно. Это сохраняет электролиты как можно более сухими при производстве и тестировании литиевых аккумуляторов. Любое попадание влаги при заливке электролита может отрицательно сказаться на работоспособности аккумулятора.

Сухая комната (Dry room) размером 9 м х 5 м является лишь частью пилотной линии, вмещающей до шести человек, с относительной влажностью менее 1% и постоянной точкой росы -45°С.

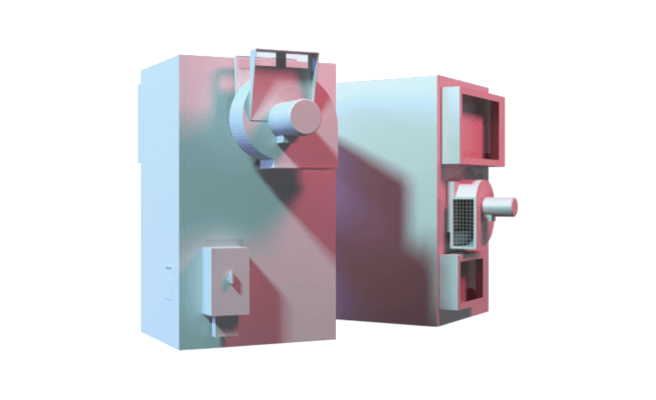

Munters MDU2000

Сухая комната (Dry Room) содержит всё оборудование для изготовления пакетных ячеек (pouch-cell). Вот где чувствительность к влаге материала ячейки становится проблемой после сушки электрода: условия поддерживаются с помощью системы Munters MDU, расположенной рядом с сухим помещением (dry room). Все уровни влажности контролируются отсюда с помощью встроенной системы управления Siemens.

Munters MDU2000 со встроенной высокоэффективной системой рекуперации энергии имеет влагопоглощающий ротор в основе своей системы осушения воздуха.

Специальная конструкция змеевика для рекуперации тепла компании Munters рекуперирует около 100 кВт тепла во время работы установки, направляя его на последующий обогрев сухого помещения (dry room) и устраняя необходимость в электрическом нагревателе такого же размера.

Персонал входит и выходит из сухой комнаты (dry room) через шлюз. Внутри комнаты, поддерживается ламинарный поток воздуха с расходом 25 000 м³/ч, перемещаясь от приточной стены на одном конце помещения к вытяжной стене на другом конце.

Комментарий от Пола Блэкмора (Paul Blackmore), менеджера проекта WMG:

«Я хочу знать, какая влажность присутствует в моей продукции на любом этапе производства, поэтому я всегда устанавливаю контрольные датчики на стороне возвратного воздуха, поскольку знаю, что это есть наихудший сценарий».

Имея одного поставщика всех компонентов сухой комнаты (dry room), WMG могла очень быстро начать строительство. Компания Munters взяла на себя все детали, включая прокладку кабелей, освещение, напольное покрытие, окна и подключения, выполнив весь монтаж в строго установленные сроки.

Производитель климатического оборудования Muntersтакже включил в конструкцию энергосберегающие светодиодные потолочные светильники и напольное покрытие, рассеивающее статическое электричество, для повышения энергоэффективности и практического контроля статического электричества. Также доступны расширенные возможности сервиса и сопровождения.

Пол Блэкмор знал, что ему необходимо найти поставщика, отвечающего высоким требованиям в отношении роторного осушения с низкой точкой росы, с проверенной репутацией в аккумуляторной промышленности для их современной сухой комнаты (dry room).

Успешное партнерство

«Я выбрал Munters благодаря их богатому опыту в разработке решений с низкой точкой росы для аккумуляторных батарей.

Партнерский подход Munters дал нам продукт, который не только укладывался в бюджет, но и очень быстро работал в сети. Команда также хорошо справилась с работой в ограниченном пространстве», — сказал Пол.

Компания по климатическому оборудованию стремится улучшить решения с низкой точкой росы в производстве литиевых батарей и в исследовательской отрасли. Их непрерывная разработка материалов осушающих колес (роторов) и собственных инструментов для циркуляции воздуха обеспечивает низкое энергопотребление при соблюдении самых высоких требований к производству аккумуляторов.

Центр энергетических инноваций станет тренировочной площадкой для следующего поколения химиков в области аккумуляторов и одним из ведущих европейских центров тестирования литиевых аккумуляторов.

Смотрите также